Конструкция водогрейных котлов

Водогрейный котел пластинчатого типа состоит из следующих сборочных единиц:

- топочный блок;

- конвективный блок;

- газоотводящий короб;

- щиты с тепловой изоляцией;

- металлический каркас (основание котла);

- трубы перепускные, колосниковые (в пределах котла);

- запорная и предохранительная арматура.

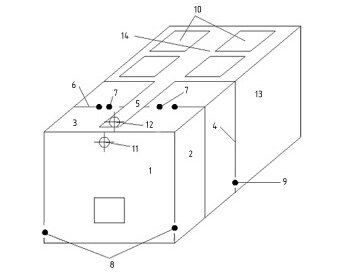

Рис.1. Топочный и конвективный блок

(Обозначения на схеме: 1 - фронтовой экран; 2 - правый боковой экран; 3 - левый боковой экран; 4 - разделительная перегородка между конвективным и топочным блоками; 5 - входной коллектор; 6 - разделительная перегородка боковых экранов; 7,8,9 - тарированные отверстия, соединяющие емкости между собой; 10 - конвективный блок; 11 - патрубок выхода воды; 12 - патрубок входа воды; 13 - правый экран конвективного блока; 14 - перемычка)

1. Топочный блок

Топочный блок состоит из пяти металлических экранов. Экраны топочного блока изготовлены из листовой стали толщиной 6 мм марки СТ 3 СП. Прочность всей конструкции достигается за счет укрепления стенок экранов с помощью сварки стержнями диаметром 16 мм из стали 3 СП. Топка организована с использвоанием колосников.

В состав топочного блока также входят шесть емкостей прямоугольного сечения. Ширина каждой емкости равняется 70 мм, а длину и высоту устанавливают расчетным путем в зависимости от мощности котла. Емкости топочного блока подразделяются на емкость фронтального экрана, емкость промежуточного экрана, а также емкости левого бокового и правого бокового экранов.

Все емкости соединяются между собой посредством калиброванных отверстий. Каждая из этих емкостей заполняется водой, которая может свободно перемещаться из одной емкости в другую. Течение жидкости – ламинарное, т.е., слоистое. Слои между собой не перемешиваются, что дает возможность снизить до минимума выделение кислорода в воде и не допустить срыва пограничного слоя. Благодаря этому удается избежать перегрева локальных участков на поверхности нагрева, а также исключить возможность формирования твердых отложений на стенках экранов, что в несколько раз увеличивает срок службы установки и повышает коэффициент теплоотдачи.

2. Конвективный блок

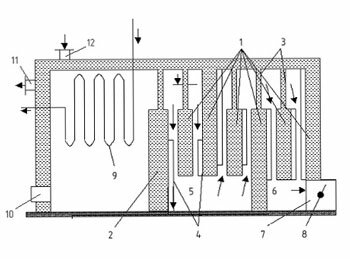

Рис.2. Конвективный блок

(Обозначения на схеме: 1 - экраны конвективного блока; 2 - промежуточный экран; 3 - перепускные трубы; 4 - ребра жесткости; 5, 6 - камеры догорания; 7 - газоход; 8 - шибер; 9 – водонагреватель; 10 - тарированное отверстие; 11 - патрубок выхода воды; 12 - патрубок входа воды.)

Конвективный блок представляет собой емкость, состоящую из восьми экранов, два из которых боковые, а другие шесть располагаются поперек и врезаны в боковые экраны. Экраны конвективного блока изготовлены из листовой стали толщиной 6 мм марки СТ 3 СП. Прочность всей конструкции достигается за счет укрепления стенок экранов с помощью сварки стержнями диаметром 16 мм из стали 3 СП.

Юоридическая консультация онлайн

По верху конвективного блока проходят перепускные трубы, которые соединяют экраны между собой и позволяют тем самым получить единую емкость с водой. Экраны внутри блока, а также промежуточный экран снабжены специальными ребрами жесткости ширина которых составляет 70 мм, а толщина 6 мм. Ребра жесткости приварены к экранам вертикально по всей высоте. Они в конвективном блоке выполняют несколько функций:

1. В случае, когда котел работает на естественной тяге (дымовой трубе) скорость улетучивающихся газов довольно низкая, примерно 4-6 м/сек. Ребра жесткости необходимы для увеличения площади тепловоспринимающей поверхности конвективного блока. Температура газов при этом может достигать 70°С, что способствует увеличению КПД котла. Если газоходы и дымовую трубу утеплить, то при расчете экономического эффекта "точкой росы" можно будет пренебречь.

2. Благодаря ребрам жесткости конвективного блока общая конструкция установки становится более прочной, к примеру, она может выдерживать гидроудары. Это позволяет предотвратить повреждение конвективного блока, что особенно важно, если учитывать трудоемкость его ремонта, и довольно длительный срок службы (20-30 лет) котла.

3. Ребра жесткости в конвективном блоке необходимы для создания внутри него циклона. Циклон служит для того чтобы в процессе работы установки зола могла оседать на поверхности ребер жесткости, а потом ее вручную можно будет убрать с помощью, так называемых, "ершей" либо сильной струи воздуха.

Топливо в процессе работы котла может сгорать не полностью, поэтому в специальных камерах догорания несгоревшие частицы продолжают гореть, что в несколько раз снижет механический недожог топлива. Зола оседает в камерах догорания, откуда ее можно удалять вручную, не останавливая работу котла. Чистку конвективного блока желательно проводить не реже одного раза в 10 дней.

3. Сферические стенки емкостей котла

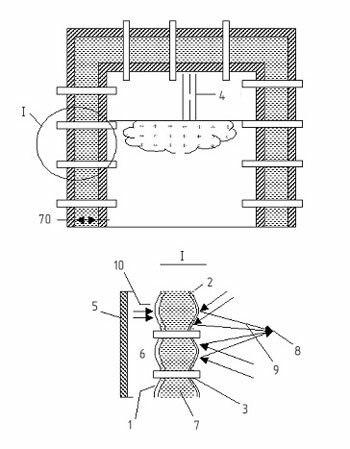

Рис.3. Промежуточный экран

(Обозначения на схеме: 1 - наружная стенка котла; 2 - внутренняя стенка котла; 3 - стержень; 4 - перепускная труба; 5 - облицовка котла; 6 - утеплитель; 7 - вода; 8 - фокус отраженных лучей; 9 - отраженные лучи; 10 - инфракрасные лучи.)

Стенки емкостей котла выполнены из стали и имеют сферическую форму поэтому, когда емкость наполняют водой, они образуют множество вогнутых зеркал. При сгорании топлива определенная часть лучистого тепла поглощается поверхностями нагрева, а остальное тепло отражается обратно в топку, где фокусируется в различных точках. В этих, так называемых, точках фокуса температура может достигать 1700°С и выше.

Исследовательская работа академика Н.Н. Семенова доказывает, что при таких высоких температурах летучие вещества СО, Н2 и углеводороды горят с образованием разветвленных цепей реакций. Цепная реакция в этом случае протекает с огромной скоростью, которая превышает в сотни тысяч раз скорость течения обычных химических реакций. Благодаря промежуточному состоянию СО, ОН, катализаторам СО2, Н2О, SO2, и образующимся свободным атомам Н и О, происходит формирование активных центров, способствующих развитию цепного механизма химических реакций.

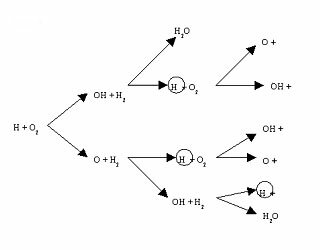

Рис.4. Разветвленная цепная реакция горения водорода

На рис. 4 показана разветвленная цепная реакция горения водорода. Активным центрами в этом случае являются атомы водорода и гидроксильная группа ОН. При горении окиси углерода и водорода в качестве основных активных центров цепной реакции выступают продукты диссоциации водяного пара. Древесина содержит 51% углерода, 42,5% кислорода, 6% водорода и 0,5% азота. Наибольшая теплота сгорания древесины составляет 6225 ккал/кг. Из этого следует, что в топочном блоке сгорание топлива будет более полным, чем в водотрубных котлах.

4. Металлический каркас с колосниковым устройством

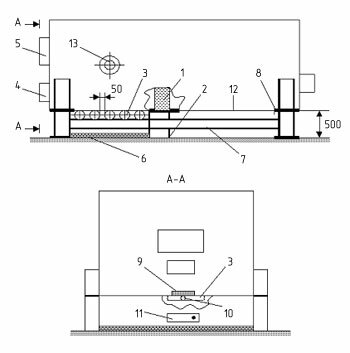

Рис.5. Металлический каркас с колосниковым устройством

(Обозначения на схеме: 1 - промежуточный экран; 2 - обшивка задней части топки; 3 - труба D=133 мм; 4 - топочный люк для работы на угле; 5 - топочный люк для работы на дровах; 6 - кирпич огнеупорный; 7 - каркас из м/к; 8 - узел крепления котла и каркаса; 9 - колосник; 10 - отверстие для подачи воздуха в котел; 11 - окно для чистки топки котла; 12 - обшивка конвективного блока; 13 - газо-мазутная горелка.)

Котел устанавливается на металлический каркас с колосниковым устройством, который представляет собой цельносварную конструкцию. К числу достоинств конструкции такого типа можно отнести:

1. Сокращение времени монтажа установки, а также уменьшение общей стоимости котла

2. Вода, поступающая изнутри, охлаждает трубы, на которых производится сжигание топлива (дров)

3. Со всех сторон конструкция установки обшита металлическими листами, в которых сделаны специальные окна, обеспечивающие в топку равномерный доступ воздуха и позволяющие ее чистить от золы прямо изнутри. Между трубами имеется свободное пространство в 50мм шириной, благодаря которому воздух распространяется равномерно по всему пространству топки, а зола, шлак и другие продукты сгорания могут беспрепятственно проваливаться на пол топки.

5. Схема циркуляции сетевой воды

Отверстие для входа сетевой воды находится в конвективном блоке, а отверстие для выхода воды находится с фронтального экрана топочного блока. Газ движется в противоположном направлении, что позволяет получить наибольший теплоперепад относительно воды и уходящего газа и тем самым в несколько раз уменьшить металлоемкость котла.

6. Дренажные и воздушные трубы

В состав конструкции котла входят дренажные трубы, которые необходимы для слива воды из трубной системы установки при ее ремонте, консервации и длительном простое, к тому же через них уходит воздух при заполнении системы сетевой водой в процессе запуска котла. Существует три нижних точки вертикальных коллекторов, к которым приварены штуцеры, необходимые для отвода воды и дренажные трубы размером 28х4 мм. Для изготовления труб использована сталь марки СТ 3. На концах труб, выведенных наружу с правой стороны сквозь обшивку каркаса, имеется цилиндрическая трубная резьба. Концы труб при монтаже соединяются с шаровыми кранами Ду20.